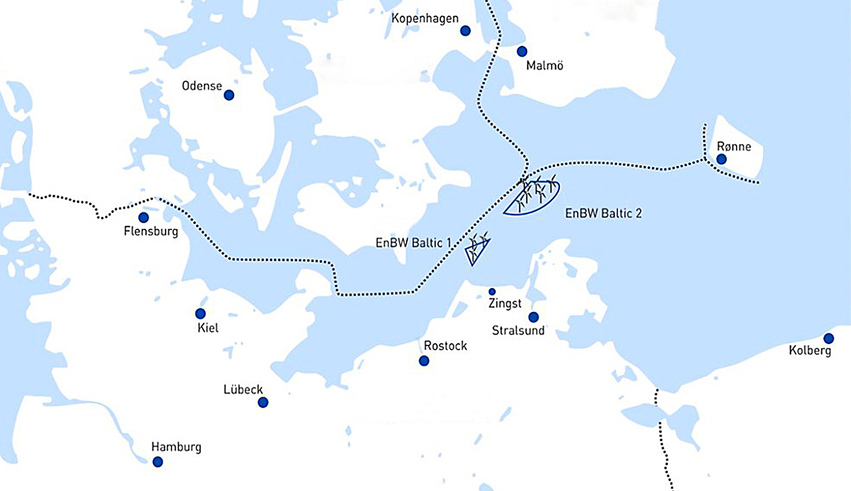

Parc éolien Baltic 2, Allemagne

11 févr. 20

La Technologie Putzmeister Utilisée sur les Fonds Marins

Après une période de planification et de fabrication de trois ans, la première fondation du nouveau parc éolien offshore EnBW Baltic 2 a été posée en août 2013, marquant le début de la phase de construction. Des monopieux ou des jaquettes à trois pieds ont été utilisés en tant que fondations, suivant la profondeur de l'eau. Au cours de la première étape de la construction, les monopieux et les pieux de fondation pour les jaquettes ont été amenés dans le lit marin par un navire équipé d'un bélier spécial. Le consortium de co-entreprise JV HGN (HOCHTIEF, GEOSEA and NORDSEE NASSBAGGER) a choisi l’équipement de bétonnage Putzmeister pour mener à bien le processus d'injection qui a suivi pour connecter les pieux aux structures de fondation verticales (pièces de transition et jaquettes).

Les ensembles de bras pour les flèches stationnaires ont été hissés sur le navire dans le port de Rostock ...

Avant le début du projet, la société Betonlift basée à Hambourg (un fournisseur de services avec plus de 80 pompes à béton, flèches d’épandage et machines) a réalisé une série de tests conjointement avec la filiale Putzmeister Nord. Betonlift a loué un total de quatre flèches stationnaires au consortium, y compris une MX 24-4 et deux MX 32-4, et a formé les opérateurs de JV HGN à l’utilisation des flèches d’épandage. Au port de Rostock, le personnel de service de la filiale PM Nord a installé les flèches sur les navires – le MV Goliath et le MV Abis Duisburg. Le Goliath est ce qu'on appelle un vaisseau autoélévateur, ce qui signifie qu’après avoir appareillé en mer, il peut être ancré au fond de la mer par le biais de quatre pieux fixes, puis soulevé hydrauliquement au-dessus du niveau de l’eau. Afin de garantir une sécurité maximale en mer, tous les navires travaillant sur les éoliennes doivent être des vaisseaux autoélévateurs.

...et ensuite fixés solidement à un hiloire

Béton spécial à ultra hautes performances

En tant que fabricant d’UHPC (de l’anglais Ultra High-Performance Concrete – Béton à ultra hautes performances) pour les fondations dans le secteur offshore, la société danoise ITW Engineered Polymers (anciennement Densit) a fourni un total de huit pompes à béton P 715, une centrale de mélange de béton et de matières premières pour la fabrication du béton . Les granulats ont été livrés aux navires dans des conteneurs pour vrac souples appelés « Big Bag ». Les deux navires ont chacun été équipés de quatre pompes à béton, un tube de transfert DVH 5/2 et des flèches d’épandage. Deux des pompes sur chaque navire ont été conçues comme des pompes de réserve.

Environ 30 m de conduite de type SK 75 ont été posés entre les P 715 et les flèches d’épandage. Un tuyau de refoulement avec une lance de 40 m de long fixée à l'extrémité a été utilisé à la place d'un flexible d’épandage. Au cours du processus d'injection, une grue séparée a progressivement retiré la lance des monopieux ou des pieux de fondation pour les jaquettes. Ce processus est appelé la « méthode de coulage à la trémie » – la buse de sortie se trouve sous la surface du béton à tout moment pendant le bétonnage pour éviter que le béton frais se mélange avec l'eau qui se trouve au-dessus. Une caractéristique particulière lors du nettoyage ultérieur : un panier de capture fixé à demeure à l’extrémité de la lance. Les volumes de béton requis pour chaque pieu étaient différents : Le volume de remplissage standard pour les trois connexions d’injection des jaquettes était de 70 Big Bag de deux tonnes chacun ou environ 61 m³. Le volume de remplissage pour une connexion de monopieu était de 17 Big Bag de deux tonnes ou environ 15 m³. Le débit de distribution était d’environ 5,8 m³ par heure, limité par le temps de mélange minimal de la matière mise en œuvre. La pression de refoulement variait de 10 à 40 bars, mais pouvait également atteindre occasionnellement 60 bars. Le matériau utilisé était le Densit Ducorit S5, un béton qui atteint rapidement une résistance élevée et présente de bonnes caractéristiques de pompage et qualités de mise en œuvre. La résistance à la compression du matériau avec une granulométrie de 4-5 mm est d'environ 130 N/mm² (résistance à la compression moyenne des cubes offshore standard avec des longueurs d'arête de 75 mm).

Il y a eu un total de huit pompes à béton de type P 715 à bord des deux navires

Tâche spéciale : Nettoyage de la conduite de distribution en mer

Une attention particulière a été accordée au processus de lavage, car il était impératif que le béton ne soit pas éjecté dans la mer. La conduite de distribution a été nettoyée vers l'avant vers la position de coulage en utilisant des balles en éponge et de l'eau. Le panier de capture situé à l'extrémité de la lance rattrapait les balles en éponge. L'eau s'échappant depuis un trou dans la section supérieure du panier de capture indiquait que la conduite était propre. Un robinet-vanne positionné entre le tuyau d'amenée et la lance a été fermé une fois que les balles en éponge étaient arrivées dans le panier de capture. Le travail de fondation a été réalisé entre mi 2014 et février 2015.

Partenaires Du Projet

Consortium de coentreprise (HOCHTIEF/GEOSEA/NORDSEE NASSBAGGER), client

Betonlift Hamburg, fournisseur d'équipement pour béton

ITW Engineered Polymers Danemark, fournisseur d'équipement pour béton